Die Materialen

- HDF (Hartfaser) Platte , einseitig weiß laminiert

- 3D CORE Hexagon Platten 1015 x 405 x 10 mm

- Epoxy Harz + Härter HP-E111L

- 450 g/m² Glasfasergelege Bidiagonal | HP-B450E

- 350 g/m² Glasfasergelege Bidiagonal | HP-B350E

- 2K Epoxy-Spachtelmasse | Airo-Nautic

- Formtrennmittel auf Wachsbasis

- PVB-Lack

Inspiration und so …

Obgleich mir schon recht früh die Idee dazu in den Sinn kam, meiner L22 ein verlängertes Heck zu verpassen, hatte ich anfangs überhaupt keine Ahnung, ob und wie ich das für mein Boot realisieren kann. Inspiration und eine tolle Anleitung für die Heckverlängerung fand ich aber auf der Website von Guido Wiesel : www.mare-zadar.com … Auf der, der aufwendige und handwerklich sauber durchgeführten REFIT und Umbau seiner MARE, eine Neptun 22 - Bj. 73, dokumentiert wird. Ich hab diese Technik als Vorbild genommen, da ich zum einen nicht das Rad neu erfinden will und zum anderen das Heck an der Neptun doch wunderbar gelungen ist.

Wer nun vor hat seinem eigenes Schiffchen eine Heckverlängerung zu verpassen, sollte Zeit mitbringen, denn wer glaubt, dass so eine Heckverlängerung an einem langen Wochenende fertig gestellt ist, der wird in der Praxis eines besseren belehrt werden. Nicht nur, dass man die Trockenzeiten der Harze einhalten muss, es sind auch viele viele kleine handwerkliche Schritte notwendig um ein ganz individuell anzupassendes Heck zu erstellen. Die Heckverlängerung muss muss den Kräften der See und des Segelns stand halte, die Belastungen beim Betreten, soll dabei auch noch gut aussehen und handwerklich zu mindestens nicht den Eindruck erwecken, als wäre Bastelstunde im Kindergarten gewesen ;-)

Je nachdem wieviel Zeit ihr wöchentlich in die Heckverlängerung investieren könnt und ob ihr noch Extras, wie z.B. einen Motorschacht, Badeleiterschacht, Teak-Abdeckung etc. installieren wollt, solltet ihr dafür zwischen einen Monat und einem halben Jahr Zeit mitbringen. Ich schätze mal, dass ihr je nach Aufwand und Geschick mind. 150 h. - 250 h. Arbeitszeit investieren müsst. Viel Zeit verschwindet dabei übrigens in Planung, Umplanung, Ausmessen, Nachmessen, Ausprobieren, kreative Denkprozesse und beim Löcher in das Heck starren ;-) … Ich sags Euch!! Wenn die Heckverlängerung dann aber zunehmend Gestalt annimmt, seid ihr dann aber auch extrem stolz und zufrieden mit Eurer Leistung.

1. Schalen- und Schablonenherstellung

7. - 11.4.2020

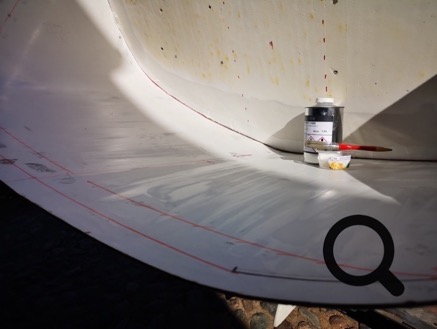

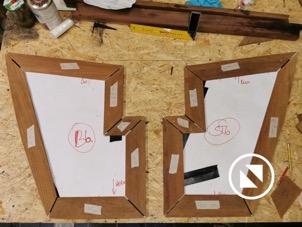

Eine HDF-Platte mit einseitiger Beschichtung wird die Schale für die eigentliche Heckverlängerung. Die Platte wird zuerst auf der unbeschichteten Seite mit Wasser ordentlich nass gemacht und mit einem Schrubber ca 1 Stunde feucht gehalten, damit sie flexibel wird. Anschließend wird die Platte mit einem Spanngurt um das Heck gebogen. Wenn ihr zuvor die Kanten des Hecks für ca. 20 cm bis in das GFK hinein abschleift, braucht ihr die HDF-Platte nicht mehr abzunehmen. Beim Abschleifen solltet ihr 3-4 mm abnehmen. Mit Hilfe eines Strichlaser habe ich dann rein nach Gefühl auf der Aussenseite der HDF-Platte die Schnittkante angezeichnet und mit einem kleinen Bohrer viele kleine Löcher entlang der Linie hinein gebohrt, um dann in der Innenseite meine Schablone herzustellen um sie vom Backbord-Heck auf das Steuerbord-Heck applizieren zu können. Die Schablone habe ich aus vielen DIN-A4 Pappen angefertigt. Ich habe dafür alleine zwei Tage benötigt, bis ich mit dem Ergebnis zufrieden war.

Die HDF-Platte muss mit Holzlatten unterfüttert werden, damit die Platte in Form kommt und stabil bleibt. Die Latten habe ich mit langen Schrauben direkt in den Rumpf gebohrt. Die Löcher werden später überlaminiert werden.

Nachdem die Schablone angefertigt wurde, konnte ich die HDF-Platte auf beiden Seiten anzeichnen und die Überstände der Platte absägen. So erkennt man schon ein wenig die spätere Form des Heck.

2. Trennlack aufbringen

21.4.2020

Bevor das Formtrennmittel auf die Schalung aufgebracht werden kann, muss der Bereich am Spiegel abgeklebt werden, an dem später das Laminat aufgebracht wird, also auf dem zuvor abgeschliffenen Bereich!

Zuerst bringt man 4x das Formtrennmittel auf Wachsbasis mit einem Pinsel auf. Wartezeit zwischen den einzelnen Anstrichen zwischen 30 und 40 Min.

Anschließend habe ich die Fläche mit einem Baumwolltuch ordentlich abgerieben/poliert.

Wenn die 4. Schicht ordentlich getrocknet ist, kann der blaue PVA-Trennlack aufgebracht werden. Ich habe eine Schicht aufgelegt. Ich habe diese Schicht mehrere Stunden bei 16 Grad C. trocknen lassen.

3. Glasgelege vorbereiten

TIPP !

Lasst einen großzügigen Überstand. Abschneiden geht immer!

Den ersten Zuschnitt unbedingt auf der Schalung anprobieren.

22.4.2020

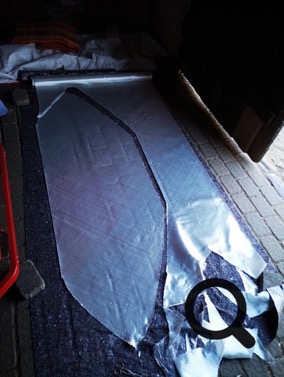

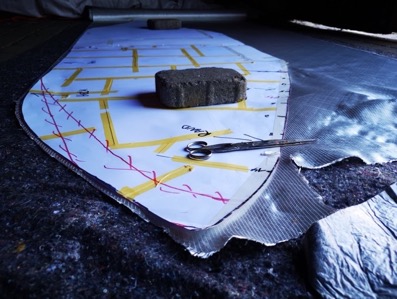

Das bidiagonale Glasgelege habe ich heute bereits anhand der erstellten Heck-Schablne ausgeschnitten. Ich lasse beim Ausschneiden mit einer scharfen Schere am Rand ca. 8mm überstehen.

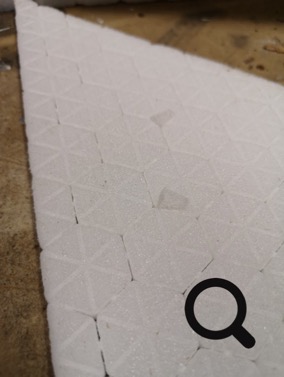

Auch habe ich das 3D Core Sandwich-Material ebenfalls mit der Schablone angezeichnet und mit dem Cutter-Messer zugeschnitten. Das geht bei dem 10mm dicken Material sehr einfach.

In 10mm Stärke lassen sich die Platten sehr gut in die Schale pressen ohne zu brechen. Das 3D Core ist sehr hart, ähnlich wie Duroplast, läßt sich aber aufgrund der Hexagon-Struktur leicht biegen und etwas verwinden. Zwischen den Hexagonen kann das Epoxy-Harz fließen und zusätzliche Brücken bilden.

4. Laminierarbeiten

23.4.2020

Heute habe ich bei 20 Grad C. endlich das Laminat in die Schalung aufgebracht.

Bei der ersten Lage war gleich mein Mischungsverhältnis falsch, was ich dann aber noch rechtzeitig bemerkt hatte, bevor ich das Epoxy für die die 2. Lage angemischt habe. Auch waren die bereits ausgeschnittenen Glasgelegematten zu klein, obwohl ich sie am Vortag noch mit Zugabe nach Schablone ausgeschnitten hatte. Da musste ich dann ziemlich tricksen. Die Sonne hat mir auch zu schaffen gemacht, da in der Sonne das Epoxy wesentlich schneller geliert und anzieht. Zum Glück hat mein Epoxy eine Topfzeit von 110 Minuten gehabt.

Nun zur Technik … In die ersten beiden Lagen habe ich vollflächig 450er bidiagonales Glasgelege (Nach Schablone ausgeschnitten) eingesetzt. Dann habe ich ca. 20cm breite Streifen aus dem 450er bi-Glasgelege vom Spiegel zum Heck, mit leichter Überlappung zum Nachbarstreifen, aufgeklebt. Die Glasgelegestreifen habe. ich ca. 5 cm am Spiegel an laminiert. Darüber kam dann als 4. Lage wieder eine vollflächiges 450er bi-Glasgelege. Dann habe ich in der 5. Lage wieder die 20cm breiten Streifen, genauso wie bei der 3. Lage, aufgebracht, dieses mal aber schon 10 cm am Spiegel an laminiert. Nun kommt wieder eine Lage vollflächiges 450er bi-Glasgelege … usw. … Ich musste in der 5. Lage abbrechen, da mein Epoxy verbraucht war. … Ich habe dann, um Aminröte zu vermeiden, Abreissgewebe aufgelegt und eingeklebt. Gegen die nächtliche, hohe Luftfeuchtigkeit habe ich dann zum Abend hin, das Heck mit einer Folie abgedeckt. … Ich laminiere die kommenden Tage weiter.

4. Ausschalen

25.4.2020

Nach 48h Trocknungszeit nehme ich die Schalung ab.

Bevor ich die Schalung abnehmen konnte, habe ich zuerst das Abreissgewebe wieder entfernt, dann den überstehenden Rand des Laminates mit einer Flex abgeschnitten.

Die Schalung ließ sich recht leicht entfernen und nur ca. 10% der dünnen, weißen Hartfaseroberfläche klebten noch relativ lose am Heckboden.

Ich bin sehr zufrieden mit dem Ergebnis … Morgen kommen noch 2 weitere Lagen Glasgelege und das Core 3D Sandwich hinein.

26.4.2020

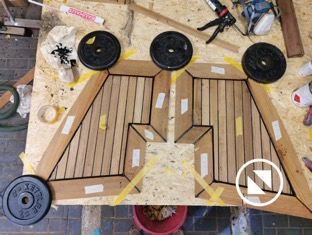

Nachdem ich noch weitere zwei Lagen Glasgelege in die Heckverlängerung eingeklebt habe, habe ich anschließend die erste Lage des Sandwich-Material gleich mit aufgebracht. Das 3D-Core Material ist optimal für Sandwich-Arbeiten mit Biegungen. Des Weiteren kann in die Spalten zwischen den Hexagonen das flüssige Epoxy fließen und macht das ohnehin schon harte Material noch fester. Vor dem Aufbringen wird die Unterseite und die Fläche auf den das 3d-Core gelegt wird ordentlich mit Epoxyd-Harz getränkt. Wenn man nicht gerade nach dem Vakuum-Verfahren die Platten aufbringt, beschwert man die Platten mit Steinen, Ziegeln oder anderen geeigneten Beschwerern.

In der Fotomontage, also im unteren Bild, kann man schon erkennen wie das Heck aussehen wird ;-)

14. - 18.8.2020

So, nachdem ich nun enorm viel Zeit für mein Broterwerb aufbringen musste (wir erinnern uns, dass es ja auch mal ein lockdown gab, in dem es nichts zu tun gab) und ich mein Boot vernachlässigen musste, geht es nun da weiter, wo ich aufgehört habe … Am Heck.

Ich habe einen Motorschacht in den Maßen 40 x 50 x 100 cm hergestellt. Der muss nun ins Heck eingepasst werden.

Das Heck und ein Teil der Badeplattform musste dazu

eingesägt werden. Kein schönes Gefühl, dass Heck aufzumachen. Die Materialstärke des Hecks ist fast 1cm stark und spricht für die unverwüstliche Qualität dieses Oldtimers.

Bevor der Motorschacht in den Rumpf einlaminiert werden kann, müssen allen Vorarbeiten gemacht werden. Das ist braucht sehr viel zeitaufreibende Kleinarbeit. So muss nicht nur der Motorschacht selbst exakt angepasst werden, sondern muss zuvor auch die ebene Basis der Badeplattform erstellt werden, indem, darüber hinaus auch eine Badeleiter integriert werden muss.

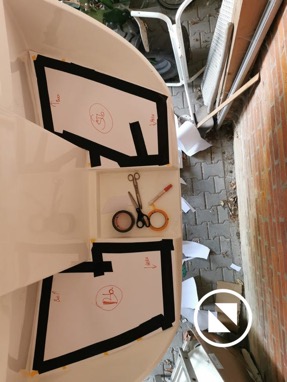

Alles muss zuvor wieder ganz genau, mit Hilfe einer Schablone vorbereitet werden, bevor dann die eigentliche Basis angefertigt werden kann.

Das anfertigen einer Schablone dauerte einen ganzen Nachmittag … Zu mindestens bei 30 Grad C. im Schatten ;-)

Die Badeplattform-Basis wird aus mehreren 6mm Sperrholzteilen erstellt. Die eigentliche Basis-Fläche habe ich anhand der Schablone erstellt. Der Schacht für die einklabbare Badeleiter muss genauso, wie die Basis-Fläche selbst, so produziert werden, dass später das Regen- oder das Seewasser wieder ablaufen können. Daher ist ein gewisses Gefälle einzuplanen.

22.8.2020

Die Unterseite der Badeplattform-Basis ist nun mit einer Schicht 800er Glasfilamentgewebe und Epoxy versiegelt. man erkennt immer besser, wie alles einmal aussehen wird. Auf Grund der Schlechtwetterphase werde ich wohl erst am nächsten Wochenende die Basis ins Heck einkleben können.

24. - 27.8.2020

Die Oberseite des Badeplattform-Basis habe ich nun auch laminiert und anschließend mit Abreißgewebe bespannt, um die Epoxy-Aminröte nicht auf der Oberfläche zu erhalten, da sie noch weiter bearbeitet wird. Um rechte Winkel beim laminieren zu vermeiden habe ich die Übergänge rund geschliffen oder ein Hohlkehle mit verdickten Epoxy eingezogen.

Auch der Motorschacht ist nun zugesägt und hat zum Anschrauben, für den schweren Aussenborder-Flansch, eine Verstärkung angeklebt bekommen.

Das zusätzliche Brett wurde nach dem Ankleben mit verdickten Epoxy dann mit Glasgelege laminiert.

31.8. - 1.9.2020

Mit eingedicktem Epoxy habe ich nun endlich die Basis und den Motorschacht eingeklebt.

Ich habe, nachdem die Basis fest angeklebt war, die zweite Sandwich-Schicht eingeklebt. Mit Tacker, Zwingen und Steinen habe ich die zweite Schicht an die erste Schicht angedrückt, bis auch diese fest verklebt sind.

Das spezielle Sandwich-Material muss gut mit Epoxy getränkt werden, bevor sie miteinander verklebt werden.

Mein Sohn hilft ab und zu bei den drögen Spachtel- und Schleifarbeiten ;-)

2.9. - 6.9.2020

Nachdem die zweite Sandwich-Schicht ordentlich angeklebt war, habe ich den Übergang zur Basisplatte noch mit Epoxy-Spachtelmasse ausgeglichen und dann im nächsten Arbeitsgang zwei Lagen 600er (bidiagonales) Glasgelege darauf laminiert.

Auch der Rumpf bzw. die Aussenseite der Heck-Verlängerung konnte nun verspachtelt werden. Die Heckverlängerung erhält nun immer mehr Gesicht ;-)

Heute habe ich den Überstand des aufgebrachten Laminates mit der Flex abgenommen und anschließend sauber verschliffen und in Form gebracht.

Im nächsten Arbeitsschritt habe ich die Unregelmäßigkeiten noch einmal mit eingedickten Epoxy verspachtelt. Die getrocknete Spachtelmasse wird in zwei Tagen dann plan geschliffen.

14.9.2020

Bei herrlichem Wetter konnte ich heute die gespachtelten Abschlüsse plan Schleifen.

Anschließend habe ich den Abschluss endgültig mit einer Lage 400er Glasgelegeband und Epoxyd-Harz versiegelt.

Heute habe ich die gesamte Heckverlängerung mit einem speziellen, gut schleifbaren 2K Epoxy-Spachtel überzogen und warte nun mindesten 24h, bis er getrocknet ist.

Den Epoxy-Spachtel habe ich nun geschliffen und die Arbeiten am Heck sind erst einmal abgeschlossen Die Badeleiter liegt hier nur zur Anprobe ;-)

Das Boot hat gestern und heute mindestens 3 Schichten Hempels Lightprimer, insg. 10 Liter, mit der Farbspritzpistole aufgelegt bekommen. Nun muss alles 2 Tage trocknen.

Teak auf die Heckverlängerung

29.7.2021

Endlich bin ich soweit, dass ich auch die Heckverlängerung mit Teak eindecken kann. Auch hierbei beginnt alles mit einer Papp-Schablone. In der Werkstatt habe ich dann das Teak zugesägt und auf der Schablone, wie ein Puzzle, zusammengesetzt, fixiert und mit Sikaflex 290DC verfugt. Das Goldband hilft auch hier, dass das Sika nach dem verschlichten (mit eine kleinen Spachtel) nicht auf das gesamte Holz gelangt. In die Rahmen habe ich dann Teak-Panel gesetzt, dass ich zuvor mit einem feinen Stichsägeblatt zugesägt hatte. Man braucht für gleichmäßige Ergebnisse beim Verfugen Gewichte !